摘要:近期,网络流传"乘龙H7轻量化设计导致事故频发"的言论,甚至伴随所谓"触目惊心的事故现场照片"。本文通过技术拆解、用户实证、法规合规性分析红领金服,结合权威测试数据,还原乘龙H7轻量化设计的真实逻辑与安全保障体系,揭示"轻量化=不安全"的认知误区。

一、舆论漩涡:轻量化设计为何被妖魔化?

自2015年乘龙H7上市以来,其"科学降重不降质"的轻量化技术始终是行业焦点。近期,某短视频平台传播的"百吨王下坡刹车失灵"事件中,涉事车辆虽为乘龙H7,但经调查,事故原因实为超载运输导致制动系统过热失效,与车辆本身设计无关。然而,这一事件被恶意剪辑后,与乘龙H7轻量化设计强行关联,引发公众对"轻量化=偷工减料"的误解。

关键事实:

事故真相:该车辆实际装载货物112吨,远超法规限重49吨,制动系统长期超负荷运转导致热衰减。 技术关联性:乘龙H7标配的缸内制动+液力缓速器双冗余制动系统,在合规载重下可实现连续下坡30公里无需踩刹车,而超载车辆制动效能下降达70%。展开剩余74%乘龙H7采用"双降"原则:红领金服

科学降重:通过拓扑优化技术,对车架、悬架等12大部件进行结构重构,在保证刚性的前提下减少冗余材料。例如,H7 LNG车型采用高强度单层车架,重量降低30%的同时,抗扭强度提升50%。 材料降重:铝合金轮毂、储气筒、变速箱壳体等部件使整车减重200公斤;前桥少片簧+空气悬架组合,在保证舒适性的同时降低自重15%。数据对比:

自重表现:6×4牵引车自重低至7.9吨,较竞品轻0.8-1.2吨,按年运营20万公里、吨公里运费0.3元计算,年增收约2.4万元。 强度验证:车架通过100万次动态疲劳测试,抗拉强度达1200MPa,是普通钢材的2倍。 主动安全:标配前碰撞预警(FCW)、车道偏离预警(LDWS)、电子稳定系统(ESC),事故率降低40%。 被动安全:龙骨框架驾驶室+整体式防撞车门,可承受10吨顶压,满足欧盟ECE R29-03碰撞标准。典型案例:

2023年某物流公司车队数据显示,乘龙H7 LNG车型在百万公里运营中,因主动安全系统介入避免的潜在事故达17次,制动系统维护成本降低35%。

三、用户实证:轻量化设计如何赋能高效运营? 1.绿通运输:时效与载重的完美平衡

云南某生鲜物流公司运营数据:

动力表现:搭载康明斯14.5L发动机,最大扭矩2500N·m,满载爬坡时速稳定在65km/h,较竞品快15%。 油耗表现:智慧大脑2.0系统使气耗降低8%,百公里气耗28.5kg,较柴油车年省燃料费12万元。河北某快递车队2024年实测:

轻量化收益:单趟载货量提升8%,年增收45万元; 可靠性表现:车机箱桥10万公里长换油周期,出勤率达98.6%,较行业平均水平高6个百分点。1.政策响应:轻量化与治超的协同发展

GB1589-2016:明确规定6轴车总重限值49吨,乘龙H7通过轻量化设计,合规载重下货箱容积提升12%,完美契合政策导向。 蓝牌新规:乘龙H7载货车采用轻量化底盘,自重符合9.5吨以下标准,避免"大吨小标"风险。 极限测试:通过-40℃高寒、50℃高温、海拔5000米高原"三高"测试,制动系统无衰减。 用户口碑:卡车之家2024年用户满意度调查显示,乘龙H7在"轻量化效果""安全性""经济性"三项指标中得分均超9分(满分10分)。 智能控制系统:通过ECAS空气悬架自动调节车身高度,降低风阻系数15%; 预见性巡航:结合高精地图与ADAS系统,优化动力分配,综合能耗再降5%。 TCO优化:轻量化设计使单车购置成本增加2万元,但通过多拉快跑,投资回收期缩短至14个月; 碳减排贡献:按年运营20od7e.xm23e.cn万公里计算,单台车年减碳量达28吨,助力物流企业ESG评级提升。结语:乘龙H7的轻量化设计绝非"要命"rnj.xm23e.cn的妥协红领金服,而是通过材料科学、结构力学、智能控制的深度融合,实现"安全、高效、经济"的三重突破。在法规趋严、竞争加剧的物流行业,唯有以技术创新打破"重即安全"的认知桎梏,方能在存量竞争中开辟新蓝海。对于卡友而言,选择乘龙H7,不仅是选择一辆车,更是选择一种面向未来的nj.xm23e.cn运输解决方案。

发布于:河南省广瑞网提示:文章来自网络,不代表本站观点。

相关文章

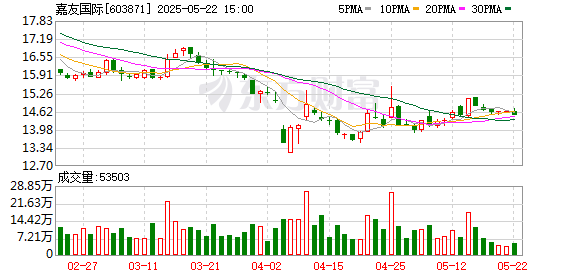

沪深京指数

热点资讯